Spis treści

Wprowadzenie

Systemy podciśnieniowe to nieodłączna część wielu aplikacji przemysłowych – od robotów pakujących, przez przenośniki, aż po linie montażowe. Jednak ich efektywność zależy nie tylko od rodzaju zastosowanych przyssawek czy źródła podciśnienia. To całościowa architektura systemu, dobór odpowiednich komponentów i inteligentne sterowanie decydują o niezawodności i wydajności. Eksperci SMC, światowego lidera w dziedzinie pneumatyki, dzielą się doświadczeniem i wskazówkami, jak projektować instalacje podciśnieniowe z myślą o maksymalnej sprawności – i jak unikać błędów, które ograniczają potencjał całego układu.

Inteligentne rozwiązania podciśnieniowe

Współczesne systemy podciśnieniowe to znacznie więcej niż tylko źródło podciśnienia i przyssawki. Coraz częściej stanowią one zintegrowaną część sieci automatyki, umożliwiającą komunikację z systemami nadrzędnymi, jak sterowniki PLC czy magistrale Fieldbus. Dzięki temu możliwe jest zdalne monitorowanie parametrów pracy, wczesne wykrywanie usterek oraz optymalizacja zużycia energii.

Nowoczesne kolektory podciśnieniowe wyposażone są w inteligentne moduły sterujące, które umożliwiają generowanie podciśnienia tylko wtedy, gdy jest ono faktycznie potrzebne – tzw. „podciśnienie na żądanie”. Pozwala to nie tylko ograniczyć straty energii, ale również zwiększyć niezawodność procesu, minimalizując ryzyko niepotrzebnego zużycia komponentów.

Takie podejście doskonale wpisuje się w ideę Przemysłu 4.0, gdzie dane z czujników i elementów wykonawczych mogą być analizowane w czasie rzeczywistym. Dzięki temu operatorzy i działy utrzymania ruchu mogą działać proaktywnie – zamiast reagować na awarie, zapobiegają im wcześniej. Z perspektywy efektywności produkcji, to znaczący krok naprzód.

Dobór odpowiednich złączek – niedoceniany, a kluczowy element szczelności

W projektowaniu systemów podciśnieniowych łatwo skupić się na głównych elementach: eżektorze, przyssawkach czy układzie sterowania. Tymczasem o ogólnej wydajności często przesądza detal – taki jak złączka pneumatyczna. W środowisku podciśnieniowym jej jakość i szczelność mają bezpośredni wpływ na stabilność całego procesu. Nieszczelna złączka to nie tylko spadek ciśnienia, ale i niepotrzebna praca eżektora, zwiększone zużycie energii i realne zagrożenie utraty chwytu elementu roboczego.

Eksperci SMC podkreślają, że kluczowe znaczenie ma tu odpowiednia geometria i jakość uszczelnienia. Właśnie dlatego w systemach próżniowych SMC stosuje specjalnie zaprojektowane złączki z konturem typu „chisel seal”, który skutecznie utrzymuje szczelność przy podciśnieniu – nawet w dynamicznych aplikacjach, gdzie występują drgania czy mikroruchy przewodów.

W ofercie SMC dostępne są również złączki serii KQ2 i KQG2, wykonane z materiałów odpornych na działanie podciśnienia oraz z zachowaniem wysokiej klasy tolerancji. Modele te idealnie sprawdzają się w środowiskach o podwyższonych wymaganiach szczelności, a jednocześnie zapewniają szybki i beznarzędziowy montaż, co skraca czas serwisu i minimalizuje przestoje.

Dobór odpowiednich złączek to nie kosmetyczna decyzja – to realny wpływ na trwałość, efektywność energetyczną i bezpieczeństwo instalacji. Z perspektywy inżyniera automatyki: oszczędność, która naprawdę się zwraca.

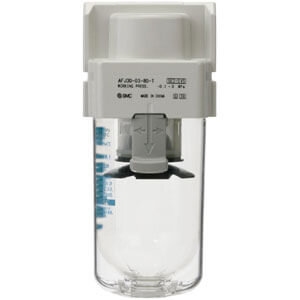

Filtracja powietrza – tarcza ochronna systemu podciśnieniowego

Każdy system próżniowy, niezależnie od stopnia zaawansowania, jest tak dobry, jak czystość medium, w którym pracuje. Zanieczyszczenia unoszące się w powietrzu – kurz, pył, mikrocząstki – mogą w krótkim czasie doprowadzić do spadku wydajności lub całkowitej awarii eżektora czy zaworu. Dlatego filtracja jest nie dodatkiem, lecz nieodzownym elementem dobrze zaprojektowanej instalacji podciśnieniowej.

W rozwiązaniach SMC szczególną rolę pełnią filtry serii ZFC, które zostały zaprojektowane specjalnie do ochrony układów podciśnieniowych. Montowane między przyssawką a eżektorem, skutecznie zatrzymują zanieczyszczenia zanim te dostaną się do wrażliwych elementów systemu. Ich kompaktowa budowa pozwala na zastosowanie również w ograniczonej przestrzeni, a przezroczysta obudowa ułatwia kontrolę stanu zanieczyszczenia wkładu filtrującego.

W aplikacjach szczególnie wymagających – np. w przemyśle spożywczym, elektronicznym lub drzewnym – rekomendowane są filtry o wyższej klasie filtracji, nawet do 5 μm. SMC oferuje też filtry z możliwością regeneracji, co obniża koszty eksploatacji przy zachowaniu pełnej ochrony układu.

W praktyce: dobra filtracja to mniejsze zużycie komponentów, mniej awarii i bardziej przewidywalne działanie całej instalacji. W świecie automatyki oznacza to więcej czasu na produkcję, a mniej na serwis – i o to właśnie chodzi.

Centralne czy zdecentralizowane? Wybór architektury ma znaczenie

Jednym z kluczowych dylematów projektanta systemu próżniowego jest wybór między centralnym a zdecentralizowanym źródłem podciśnienia. Oba podejścia mają swoje zalety, a wybór właściwego zależy w dużej mierze od charakteru aplikacji i wymagań procesowych.

W systemach centralnych jedno źródło – np. pompa lub eżektor – zasila wiele przyssawek równocześnie. To rozwiązanie jest często łatwiejsze w integracji, bardziej ekonomiczne w początkowej fazie projektu i prostsze w konserwacji. Sprawdza się przede wszystkim w aplikacjach, gdzie chwytane elementy mają podobne rozmiary i właściwości, a układ nie wymaga zbyt dużej elastyczności.

Jednak SMC zwraca uwagę, że w wielu nowoczesnych aplikacjach lepiej sprawdzają się systemy zdecentralizowane. W tym podejściu każda przyssawka współpracuje z własnym eżektorem, co umożliwia niezależne sterowanie podciśnieniem dla każdego punktu chwytu. Takie rozwiązanie zapewnia szybszy czas reakcji, większe bezpieczeństwo (jeśli jedna przyssawka nie zadziała – reszta działa dalej) oraz elastyczność w obsłudze produktów o zróżnicowanej geometrii lub masie.

SMC oferuje szeroką gamę eżektorów kompaktowych, takich jak seria ZL1 czy ZK2-A, które idealnie nadają się do rozproszonej architektury próżniowej. Dzięki zintegrowanym funkcjom sterowania, są one nie tylko kompaktowe, ale również inteligentne – pozwalają na monitoring pracy każdej jednostki i łatwe dostosowanie do zmiennych warunków.

Podsumowując: wybór między centralizacją a decentralizacją nie powinien być przypadkowy. Warto przeanalizować specyfikę procesu, rodzaj transportowanych elementów oraz wymagania w zakresie szybkości i niezawodności – i dopiero wtedy sięgnąć po konkretne rozwiązanie techniczne.

Zawory oszczędzające podciśnienie – większa stabilność przy mniejszym zużyciu

W aplikacjach z wieloma przyssawkami działającymi równolegle pojawia się typowe wyzwanie: nie wszystkie przyssawki mają kontakt z powierzchnią jednocześnie. Jeśli system nie został odpowiednio zabezpieczony, „otwarte” przyssawki powodują spadek ciśnienia w całym układzie – co z kolei wpływa na stabilność chwytu, wydajność procesu i zużycie energii.

Rozwiązaniem tego problemu są tzw. zawory oszczędzające podciśnienie, które automatycznie zamykają przepływ powietrza do tych przyssawek, które w danym momencie nie pracują. Dzięki temu podciśnienie zostaje utrzymane tylko tam, gdzie jest rzeczywiście potrzebne.

Firma SMC oferuje tego typu funkcję w formie zintegrowanych zaworów w kompaktowych eżektorach serii ZK2-A, a także jako oddzielne komponenty, które można włączyć do już istniejącego systemu. Te inteligentne zawory działają na zasadzie różnicy ciśnień – zamykają przepływ w momencie, gdy przyssawka traci kontakt z powierzchnią lub nie uzyskuje odpowiedniego poziomu podciśnienia.

Korzyści z zastosowania tego typu rozwiązania są znaczące: mniejsze zużycie sprężonego powietrza, stabilniejsza praca układu i większa niezawodność całego procesu. Z punktu widzenia działu utrzymania ruchu – mniej nieprzewidzianych zatrzymań. Z punktu widzenia projektanta – większa kontrola nad systemem i łatwiejsze dopasowanie do różnych aplikacji.

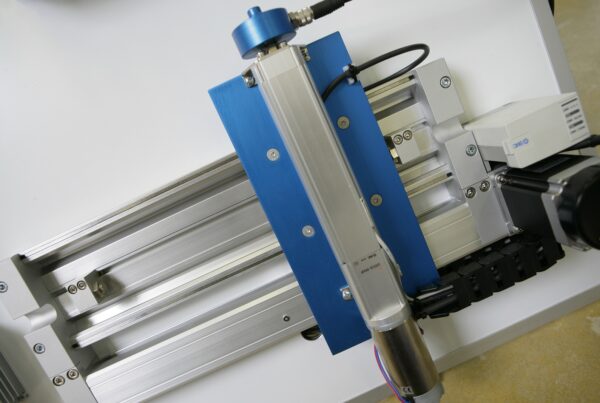

Kompaktowość komponentów – więcej możliwości w mniejszej przestrzeni

Współczesna automatyka przemysłowa dąży do maksymalnej efektywności – nie tylko energetycznej, ale także przestrzennej. Im mniejsze i lżejsze komponenty, tym łatwiej je zintegrować z ramionami robotów, maszynami pakującymi czy mobilnymi platformami. Właśnie dlatego kompaktowość elementów podciśnieniowych zyskuje dziś ogromne znaczenie.

SMC od lat rozwija rozwiązania, które łączą niewielkie wymiary z wysoką funkcjonalnością. Doskonałym przykładem są eżektory serii ZK2-A oraz ZL112 – ultrakompaktowe, a przy tym wyposażone w zintegrowane czujniki podciśnienia, zawory sterujące i opcje oszczędzania energii. Ich niewielka masa pozwala na montaż bezpośrednio na ramieniu robota, tuż przy przyssawce, co skraca czas reakcji i poprawia dynamikę pracy całego systemu.

Kompaktowość to również większa elastyczność dla konstruktorów. Mniejsze komponenty oznaczają więcej miejsca na inne moduły w obrębie maszyny, łatwiejszy montaż i mniej skomplikowane trasy przewodów. W przypadku modernizacji linii – to szansa na dodanie nowych funkcji bez konieczności przebudowy całej instalacji.

W świecie, gdzie każda sekunda cyklu produkcyjnego i każdy centymetr przestrzeni mają znaczenie, kompaktowe rozwiązania od SMC stają się nie tylko udogodnieniem – ale realnym atutem konkurencyjnym.

Podsumowanie: podciśnienie pod kontrolą – od teorii do praktyki z SMC

Efektywność systemów podciśnieniowych nie zależy wyłącznie od rodzaju przyssawki czy mocy eżektora. To efekt synergii wielu elementów: właściwej architektury układu, jakości złączek, skutecznej filtracji, inteligentnego sterowania oraz kompaktowej budowy. Pominięcie któregokolwiek z nich może skutkować stratami energii, niestabilnością procesu lub niepotrzebnymi przestojami.

Eksperci SMC pokazują, że optymalizacja układu próżniowego to nie tylko teoria – to konkretne, dostępne rozwiązania, które można wdrożyć już dziś. Niezależnie od tego, czy tworzysz nowy system, czy modernizujesz istniejący, warto skorzystać z wiedzy i komponentów, które od lat sprawdzają się w aplikacjach na całym świecie.

Chcesz poprawić efektywność swojego układu próżniowego? Skontaktuj się z doradcami technicznymi SMC lub odwiedź nasz dział pneumatyki podciśnieniowej, by znaleźć rozwiązanie dopasowane do Twojej aplikacji.

Jesteśmy autoryzowanym dystrybutorem SMC

Posiadamy niezbędne zaplecze do sprzedaży produktów SMC. Potrzebujesz doradztwa oraz cenisz wygodne zakupy – jesteś w dobrym miejscu! Postaw na sprawdzonego dostawcę pneumatyki!

W Air-Com.pl znajdziesz najnowsze produkty i rozwiązania SMC,

które zmienią jakość pracy Twoich maszyn.