Spis treści

Artykuł jest podsumowaniem webinaru o takim samym tytule

Precyzja w ruchu liniowym to fundament nowoczesnej automatyki. Od poprawnego doboru, montażu i konserwacji prowadnic oraz wózków liniowych zależy nie tylko dokładność pracy maszyn, ale też ich żywotność i bezawaryjność.

Podczas webinaru Air-Com i HIWIN, eksperci – Paweł Oskroba i Jan Gruszka – przedstawili kluczowe zasady doboru, konserwacji i eksploatacji tych elementów, pokazując, jak niewielkie detale decydują o wielkiej precyzji całych układów.

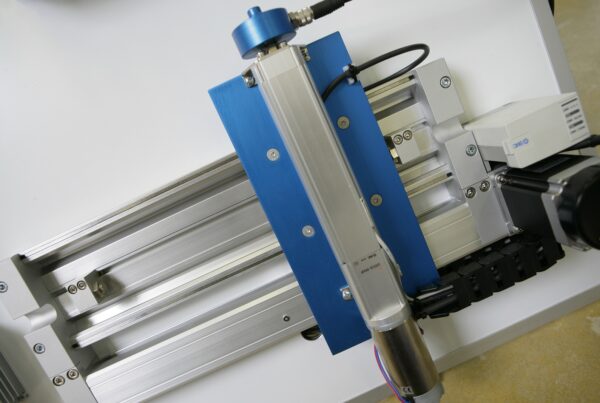

Wózki i prowadnice liniowe – serce precyzyjnego ruchu

Wózki i prowadnice liniowe można porównać do pociągu poruszającego się po torach – prowadnica to tor, a wózek to wagon. To właśnie te komponenty ustalają tor ruchu, przenoszą obciążenia i momenty, oraz redukują tarcie, umożliwiając precyzyjne i płynne przesuwanie elementów w maszynie. Warto jednak pamiętać, że prowadnica nie inicjuje ruchu sama z siebie – stanowi pasywny element, który wymaga napędu, np. śruby kulowej, silnika liniowego lub siłownika pneumatycznego.

Budowa prowadnicy i wózka liniowego

Podstawowy wózek liniowy składa się z:

-

bloku korpusu,

-

elementów tocznych (kulek lub wałeczków),

-

nawrotnic, które zapewniają recyrkulację kulek,

-

uszczelek chroniących wnętrze,

-

kalamitek do smarowania,

-

oraz śrub zabezpieczających.

Dzięki recyrkulacji kulek uzyskuje się ciągły obieg elementów tocznych, co pozwala równomiernie rozkładać obciążenie i minimalizować zużycie. Nawrotnice, wykonane z tworzywa, tłumią hałas i zapewniają cichą pracę. Wózki HIWIN charakteryzują się czterema punktami styku, co przekłada się na wysoką nośność i sztywność – nawet przy kompaktowych wymiarach.

Układy X i 0 – sztywność kontra elastyczność

Wózki HIWIN dostępne są w dwóch układach ułożenia elementów tocznych:

-

układ X – bardziej elastyczny, kompensuje niewielkie nierówności montażowe,

-

układ 0 – sztywniejszy, dedykowany do obrabiarek i aplikacji o wysokiej dokładności.

Podczas testów wykazano, że przy obciążeniu 5 kg na 50 cm ramieniu, ugięcie w układzie X wynosiło 0,72 mm, a w układzie 0 – zaledwie 0,35 mm. Wybór zależy więc od rodzaju aplikacji i jakości powierzchni montażowych – w maszynach CNC i urządzeniach pomiarowych preferowany jest układ 0.

Napięcie wstępne – jak dobrać właściwy poziom?

Napięcie wstępne to niewielka siła, z jaką kulki dociskają się do bieżni prowadnicy.

Odpowiada ono za sztywność, płynność ruchu i precyzję pozycjonowania.

HIWIN wyróżnia trzy standardowe poziomy:

-

Z0 – lekkie napięcie (najbardziej płynny ruch, mniejsza sztywność),

-

ZA – średnie napięcie (złoty środek),

-

ZB – wysokie napięcie (maksymalna sztywność, wyższy moment rozruchowy).

W praktyce:

-

Z0 sprawdzi się w aplikacjach o mniejszych wymaganiach precyzji,

-

ZA jest najczęściej stosowany w serwisach i przy wymianach okresowych,

-

ZB – w maszynach CNC, robotach i obrabiarkach, gdzie sztywność ma kluczowe znaczenie.

”Dobór napięcia wstępnego to kompromis między precyzją a oporem toczenia. Zbyt wysokie napięcie zwiększa siły tarcia i może skrócić żywotność układu.

Smarowanie – klucz do długiej żywotności

Regularne smarowanie to podstawa prawidłowej pracy wózków. Wózki HIWIN wyposażono w wiele możliwych punktów smarowania (1–8), co pozwala dopasować pozycję kalamitki do sposobu montażu. Oprócz tradycyjnego smarowania smarem stałym, dostępne są systemy smarowania długookresowego, które znacząco wydłużają interwały między przeglądami. Dodanie jednej nakładki smarującej wydłuża żywotność z 3 000 km do 10 000 km, a dwóch – nawet do 20 000 km pracy bezobsługowej.

W ofercie Air-Com znajdują się również dedykowane smary HIWIN:

-

do wysokich prędkości,

-

do dużych obciążeń,

-

do pomieszczeń typu clean room.

Uszczelnienia – ochrona przed pyłem i opiłkami

Każdy wózek standardowo wyposażony jest w uszczelki czołowe i dolne, które chronią wnętrze przed zanieczyszczeniami i utratą smaru. Dla bardziej wymagających środowisk dostępne są:

-

uszczelki dwuwargowe,

-

zgarniacze laserowe,

-

uszczelki górne dla ekstremalnie zapylonych warunków.

Zastosowanie odpowiedniego zestawu uszczelnień znacząco ogranicza przedostawanie się zanieczyszczeń do bieżni i zwiększa żywotność prowadnicy – szczególnie w aplikacjach obrabiarkowych i spawalniczych.

Montaż prowadnic – precyzja zaczyna się od podstaw

Na każdej prowadnicy HIWIN znajdują się strzałki wskazujące powierzchnie referencyjne, które informują, którą stroną dosunąć prowadnicę do powierzchni bazowej. Podobnie jest w wózkach – przeszlifowana powierzchnia wskazuje stronę odniesienia. Najważniejsze zasady montażu prowadnic:

-

utrzymywanie w czystości powierzchni bazowych,

-

stosowanie (zawsze!) zaślepek w otworach montażowych – chronią one uszczelki przed uszkodzeniem przez ostre krawędzie śrub,

-

w środowiskach pracy z wysoką temperaturą lub występowanie dużych opiłek użycie zaślepek mosiężnych lub stalowych.

”Prawidłowy montaż = dłuższa żywotność + lepsza szczelność + mniejszy hałas pracy.

Najczęstsze błędy i ich skutki

W trakcie webinaru przedstawiono trzy rzeczywiste przypadki serwisowe:

-

Przypadek 1: Nieprawidłowe połączenie prowadnic – brak osiowości doprowadził do nadmiernych naprężeń i szybszego zużycia.

-

Przypadek 2: Niewłaściwy dobór układu względem obciążenia – skutkiem było skrócenie żywotności o połowę.

-

Przypadek 3: Brak zaślepek – uszczelki zostały przecięte przez ostre krawędzie śrub, co doprowadziło do dostania się zanieczyszczeń i uszkodzenia wózków.

Q&A – praktyczne wskazówki ekspertów

W trakcie webinaru przedstawiono trzy rzeczywiste przypadki serwisowe:

-

Przypadek 1: Nieprawidłowe połączenie prowadnic – brak osiowości doprowadził do nadmiernych naprężeń i szybszego zużycia.

-

Przypadek 2: Niewłaściwy dobór układu względem obciążenia – skutkiem było skrócenie żywotności o połowę.

-

Przypadek 3: Brak zaślepek – uszczelki zostały przecięte przez ostre krawędzie śrub, co doprowadziło do dostania się zanieczyszczeń i uszkodzenia wózków.

Podsumowanie

Prowadnice i wózki liniowe to „serce precyzji” w systemach automatyki. Ich prawidłowy dobór, montaż i konserwacja to nie tylko kwestia trwałości komponentów, ale przede wszystkim stabilności całego procesu produkcyjnego.

”Warto pamiętać, że nawet milimetr błędu montażowego lub niedobór smaru może przełożyć się na tysiące złotych strat wynikających z przestojów. Dlatego edukacja, prewencja i świadome serwisowanie to najlepsza inwestycja w niezawodność systemów automatyki.

![Poznaj serce precyzji – wózki i prowadnice liniowe w systemach automatyki [webinar] - Baza Wiedzy - Air-Com Pneumatyka Poznaj serce precyzji – wózki i prowadnice liniowe w systemach automatyki [webinar] - Baza Wiedzy - Air-Com Pneumatyka](https://bazawiedzy.air-com.pl/wp-content/uploads/2025/10/Wozki-liniowe-Hiwin.jpg)

![Poznaj serce precyzji – wózki i prowadnice liniowe w systemach automatyki [webinar] - Baza Wiedzy - Air-Com Pneumatyka Siłownik pneumatyczny ISO15552 Air-Com](https://bazawiedzy.air-com.pl/wp-content/uploads/2023/04/Silownik_Air-Com_CADD_MAV.jpg)

![Poznaj serce precyzji – wózki i prowadnice liniowe w systemach automatyki [webinar] - Baza Wiedzy - Air-Com Pneumatyka Poznaj serce precyzji – wózki i prowadnice liniowe w systemach automatyki [webinar] - Baza Wiedzy - Air-Com Pneumatyka](https://bazawiedzy.air-com.pl/wp-content/uploads/2025/10/Koncowki_smarownicze_Hiwin.jpg)

![Poznaj serce precyzji – wózki i prowadnice liniowe w systemach automatyki [webinar] - Baza Wiedzy - Air-Com Pneumatyka Poznaj serce precyzji – wózki i prowadnice liniowe w systemach automatyki [webinar] - Baza Wiedzy - Air-Com Pneumatyka](https://bazawiedzy.air-com.pl/wp-content/uploads/2025/10/Systemy-uszczelnien-Hiwin.jpg)

![Poznaj serce precyzji – wózki i prowadnice liniowe w systemach automatyki [webinar] - Baza Wiedzy - Air-Com Pneumatyka Poznaj serce precyzji – wózki i prowadnice liniowe w systemach automatyki [webinar] - Baza Wiedzy - Air-Com Pneumatyka](https://bazawiedzy.air-com.pl/wp-content/uploads/2025/10/Zaslepki_Hiwin.jpg)

![Poznaj serce precyzji – wózki i prowadnice liniowe w systemach automatyki [webinar] - Baza Wiedzy - Air-Com Pneumatyka Poznaj serce precyzji – wózki i prowadnice liniowe w systemach automatyki [webinar] - Baza Wiedzy - Air-Com Pneumatyka](https://bazawiedzy.air-com.pl/wp-content/uploads/2025/10/Kupuj-produkty-marki-HIWIN-na-Air-Com.pl-1.png)

![Diagnostyka i serwis układów pneumatycznych - inwestycja w efektywność i oszczędności [webinar] - Baza Wiedzy - Air-Com Pneumatyka Diagnostyka i serwis układów pneumatycznych - inwestycja w efektywność i oszczędności [webinar] - Baza Wiedzy - Air-Com Pneumatyka](https://bazawiedzy.air-com.pl/wp-content/uploads/2025/05/air-com-1-600x403.png)